シリコン・カーバイド(SiC)は高温でも動作し、高周波でのスイッチング効率が高いなど、高出力アプリケーションにおいてシリコン(Si)よりも多くの優位点があります。その一方で、Siのファスト・リカバリ・ダイオードと比べると、純粋なSiCショットキー・ダイオードの特性にはまだ改善の余地があります。このブログではNexperiaがSiCショットキー・ダイオードの性能を次のレベルに引き上げるために採用した先進的なデバイス構造と革新的なプロセス技術を解説します。

リーク電流を低減するMPS(Merged PiN Schottky)構造

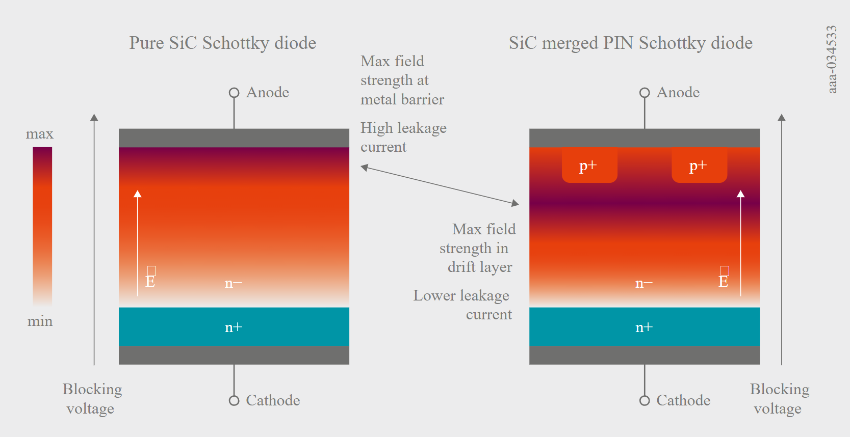

SiCショットキー・ダイオードで発生するリーク電流の原因は金属と半導体の境界が完全でない点にあります。リーク電流はドリフト層を厚くすることで低減できますが、オーミック抵抗や熱抵抗が高くなり、パワー用途では不利になります。そのため、Nexperiaではこうした問題を克服するために、図1に示すようなハイブリッド・デバイス構造のSiCダイオードを開発しました。このMPS(Merged PiN Schottky)はショットキー・ダイオードとP-Nダイオードを効果的に並列接続した構造になっています。

従来のショットキー構造のドリフトゾーンにPドープ領域を注入することで、ショットキーのアノード電極とPオーミック接触が形成され、軽度にドープされたSiCドリフト層またはエピ層とでP-N接合が形成されます。逆バイアス時はPウェルが最大電界強度の主な領域を、欠陥のほとんどないドリフト層の下に「押し下げる」ことで、欠陥のある金属バリアから遠ざけ、全体的なリーク電流を減少させます(図1参照)。最終的な特性と、リーク電流やサージ電流と引き換えになる順方向電圧降下に影響を与えるのはPウェルの物理的な分布と(ショットキー・ダイオードのサイズに対する)面積の大きさ、ドーピング濃度です。そのため、MPSのダイオードは同じリーク電流とドリフト層の厚さを持つダイオードと比較して、高い降伏電圧で動作できます。

MPSダイオードはサージ電流耐性に優れている

SiCダイオードのサージ電流性能はユニポーラであることの特性と比較的高いドリフト層抵抗に関連しており、MPS構造によって改善することが可能です。その理由として、バイポーラデバイスの差動抵抗はユニポーラデバイスよりも低いという点が挙げられます。公称での動作の場合、MPSダイオードのショットキー部はほぼ全ての電流を伝導し、ショットキー・ダイオードと同じ振る舞いをするため、スイッチング時も同じメリットがあります。一時的な高いサージ電流が発生すると、MPSダイオードの電圧は内蔵のP-Nダイオードのカットイン電圧を上回り、低い差動抵抗で伝導します。そのため電流が迂回し、電力消費が制限され、MPSダイオードの熱ストレスが軽減されます。P-N型ダイオードがなく、ショットキー・ダイオードのみの場合、対象となるアプリケーションで一時的な過電流現象を許容するためには相当なサイズの大型化が余儀なくされます。過電流を抑制するために部品を並列化する(あるいは回路を追加する)方法もありますが、コスト増につながります。ここでも、Pウェルの寸法とドーピングは(通常動作時の)順方向電圧降下とサージ耐性とのトレードオフになります。アプリケーションによって最適な選択は異なるため、Nexperiaでは幅広いハードスイッチング/ソフトスイッチング・アプリケーションに適したダイオードを提供しています。

MPSダイオードの逆回復特性

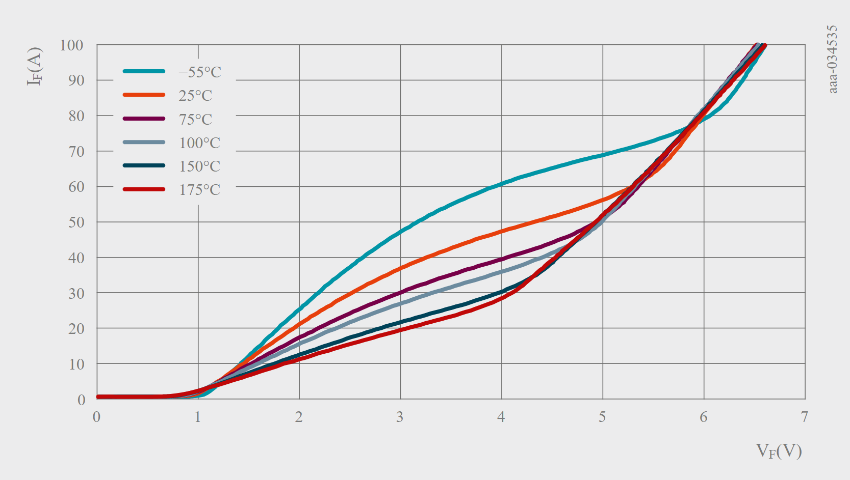

SiC MPSダイオードは静的な動作だけでなく動的なスイッチング動作においてもメリットがあります。SiベースのP-Nダイオードに対する大きな優位点として、逆回復の動作が挙げられます。Siファスト・リカバリ・ダイオードにおける逆回復電荷は電力損失の主な要因の1つであり、コンバータの効率に悪影響を及ぼします。ダイオードのターンオフ電流や接合部温度などがそれを左右します。これとは対照的に、SiCダイオードでは電流の流れ全体に寄与するのが多数キャリアのみであり、Siにおけるファスト・リカバリ・ダイオードのような非線形特性がほとんどなく、ほぼ一定の挙動を示します。したがって、設計の際にさまざまな周囲温度や負荷条件を考慮する必要がないため、その挙動が予測しやすいという特長があります。

MPSダイオードの性能をさらに高める革新的な「薄型SiC」ダイオード構造

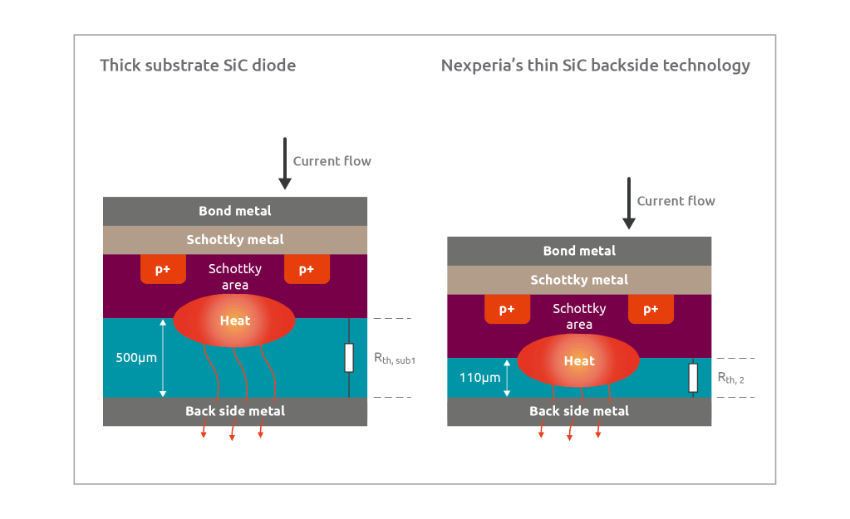

さらに、NexperiaのMPSダイオードは製造時のダイの厚みを低減できるというメリットもあります。加工されていないSiC基板にNドープを施し、SiCエピタキシャル層を成長させるとドリフト領域が形成されます。基板の厚さは当初、最大500μmからスタートしますが、エピタキシャル成長後は裏面金属への電流と熱流の経路に妨げとなる電気抵抗と熱抵抗が加わります。そのため、一定の電流量に対する順方向電圧降下と接合部温度が上昇します。Nexperiaでは基板の裏面を研磨して「薄くする」ことにより、この問題を解決しています。この工程では不均一性とそれに伴うダイオードの性能劣化(デバイスの故障原因になりうる)を避ける上で、材料の品質と研削精度が非常に重要です。さらに、SiCは硬度(モース硬度9.2~9.3、Siは6.5)が高いため、高度な製造技術が求められます。図3はプロセスの効果を示しています。Nexperiaの「薄型SiC」技術は元の基板厚さの約3分の1まで削減することが可能です。

接合部から裏面メタルまでの熱抵抗が劇的に減少してデバイス動作温度が低下する結果、(サージ電流耐性の向上に伴う)信頼性の向上、順方向電圧降下の低下というメリットがもたらされます。

まとめ

SiCショットキー・ダイオードは従来の構造のものから先進的なMPS構造のものも含め、数と種類が増え続けています。Nexperiaではワイドバンドギャップ半導体材料(シリコン・カーバイド)の優位点とMPSデバイス構造、「薄型SiC」技術による追加メリットを併せ持つ新しいSiCショットキー・ダイオードを開発しました。さらにプロセス開発とデバイス製造の専門知識を活用することで、この新製品を市場でトップクラスSiCダイオードのレベルまで性能を押し上げることに成功しました。

NexperiaのSiCショットキー・ダイオードの製品ラインナップの詳細と一覧については、nexperia.com/sicをご覧ください。